Tongxiang Qianglong 기계 유한 회사 하이테크이다 중국 도매 컴퓨터 플랫 편직 기계 제조 업체, 편직 기계 설계, 개발 및 제조 전문..

최근 몇 년 동안 신발 산업은 조용하지만 강력한 변화를 겪었습니다. 이 혁명의 중심에는 주목할만한 혁신이 있습니다. 바로 3D 신발 갑피 편직기입니다. 정밀 엔지니어링, 디지털 기술, 직물 장인정신을 결합한 이 기계는 신발의 디자인, 생산, 착용 방식을 변화시키고 있습니다. 그런데 이 기술이 왜 그렇게 특별할까요? 이것이 글로벌 신발 시장을 어떻게 변화시키나요? 3D 신발 갑피 편직기의 상승, 메커니즘 및 영향을 살펴보겠습니다.

1. 3D 신발 갑피 편직기란 무엇입니까?

에이 3D 신발 갑피 편직기 신발용 이음새가 없고 형태에 꼭 맞는 직물 갑피를 생산하도록 설계된 고급 컴퓨터 편직 시스템입니다. 여러 겹의 직물이나 가죽을 자르고 꿰매는 대신 이 기계는 디지털 디자인 패턴에 따라 전체 상부 구조를 한 조각으로 편직합니다.

이 기술은 의류 제조에 사용되는 횡편직 기계에서 유래되었지만 향상된 정밀도와 다양성을 갖춘 신발에 적용되었습니다. 이를 통해 단일 공정 내에서 다양한 원사 유형, 밀도 및 질감을 통합할 수 있으므로 디자이너는 고도로 맞춤화된 신발 갑피를 만들 수 있습니다.

쉽게 말하면 잉크 대신 실을 이용해 신발의 원단 구조를 한 겹 한 겹 '인쇄'하는 디지털 직조기이다.

2. 어떻게 작동하나요?

3D 신발 갑피 편직기의 작동 원리에는 컴퓨터 지원 설계(CAD)와 자동 편직 기술이 포함됩니다. 프로세스에는 다음 단계가 포함됩니다.

- 디지털 디자인 생성: 디자이너는 특수 CAD 소프트웨어를 사용하여 신발 갑피의 3D 모델을 생성합니다. 패턴에는 유연성, 통기성 및 지지력을 위한 영역이 포함되어 있습니다.

- 소재 선택: 폴리에스터, 나일론, 면, 스판덱스 또는 재활용 섬유와 같은 원사 유형은 성능 요구 사항에 따라 선택됩니다.

- 프로그래밍 및 시뮬레이션: 디지털 디자인은 편직 지침으로 변환되고 생산 전 화면 테스트를 위해 시뮬레이션됩니다.

- 에이utomated Knitting: The machine’s multiple needles and yarn feeders work simultaneously to knit the upper in one continuous process. It can even integrate mesh zones, padding, and logos directly into the fabric.

- 마무리: 편직이 완료되면 갑피를 열 경화하거나 성형한 다음 미드솔과 아웃솔에 부착하여 신발을 완성합니다.

이 원활한 프로세스는 인력을 최소화하고 재료 낭비를 줄이며 일관된 품질을 보장합니다. 이는 모두 현대 신발 브랜드의 핵심 요소입니다.

3. 3D 니트 신발 갑피의 장점

3D 신발 갑피 편직기는 전통적인 신발 제작 방법에 비해 많은 이점을 제공합니다.

에이. 원활한 편안함

전통적인 갑피는 불편함이나 물집을 일으킬 수 있는 여러 개의 스티치 패널로 구성되는 경우가 많습니다. 이와 대조적으로 니트 갑피는 이음새가 없고 신축성이 있어 양말처럼 발을 감싸줍니다. 이는 더 나은 착용감, 편안함 및 통기성을 보장합니다.

비. 가볍고 유연함

니트 갑피는 가는 실과 정밀한 구조를 사용하기 때문에 매우 가볍고 유연하여 러닝화, 캐주얼 스니커즈 및 기능성 신발에 이상적입니다.

기음. 폐기물 감소

전통적인 컷소우 생산에서는 최대 30%의 소재가 폐기될 수 있습니다. 3D 편직은 실을 효율적으로 사용하여 폐기물을 최소화하고 지속 가능한 제조를 지원합니다.

디. 디자인의 자유

디자이너는 질감, 환기 구역, 색상 패턴을 니트 구조에 직접 통합할 수 있습니다. 이를 통해 자수, 인쇄 또는 오버레이 없이도 무한한 창의력을 발휘할 수 있습니다.

이자형. 더 빠른 생산

기계는 디자인부터 편직까지 여러 단계를 자동화하므로 생산 시간이 크게 단축됩니다. 이는 주문형 제조와 패션 트렌드에 대한 빠른 대응을 지원합니다.

에프. 지속 가능성과 효율성

3D 편직은 에너지 소비, 폐기물, 접착제 또는 추가 재료의 필요성을 줄임으로써 친환경 생산을 향한 세계적인 추세에 부합합니다.

4. 신발 산업에서의 응용

3D 신발 갑피 편직기는 다양한 신발 부문에서 널리 사용됩니다.

- 에이thletic Shoes: Sports brands like Nike and Adidas use 3D knitting technology to produce performance-driven uppers such as Nike Flyknit and Adidas Primeknit.

- 캐주얼 및 패션 신발: 라이프스타일 브랜드는 편안함과 현대적인 미학을 위해 니트 갑피를 사용합니다.

- 작업 및 안전 신발: 제조업체는 내구성과 보호를 위해 강화 원사 또는 복합 섬유를 통합합니다.

- 아동용 및 정형외과용 신발: 니트 갑피는 유연성을 제공하여 맞춤형 핏과 건강 지향적 디자인에 적합합니다.

이 기술의 적응성은 대량 생산뿐만 아니라 틈새 시장, 맞춤형 신발 시장에도 서비스를 제공할 수 있음을 의미합니다.

5. 기계 뒤에 숨겨진 기술

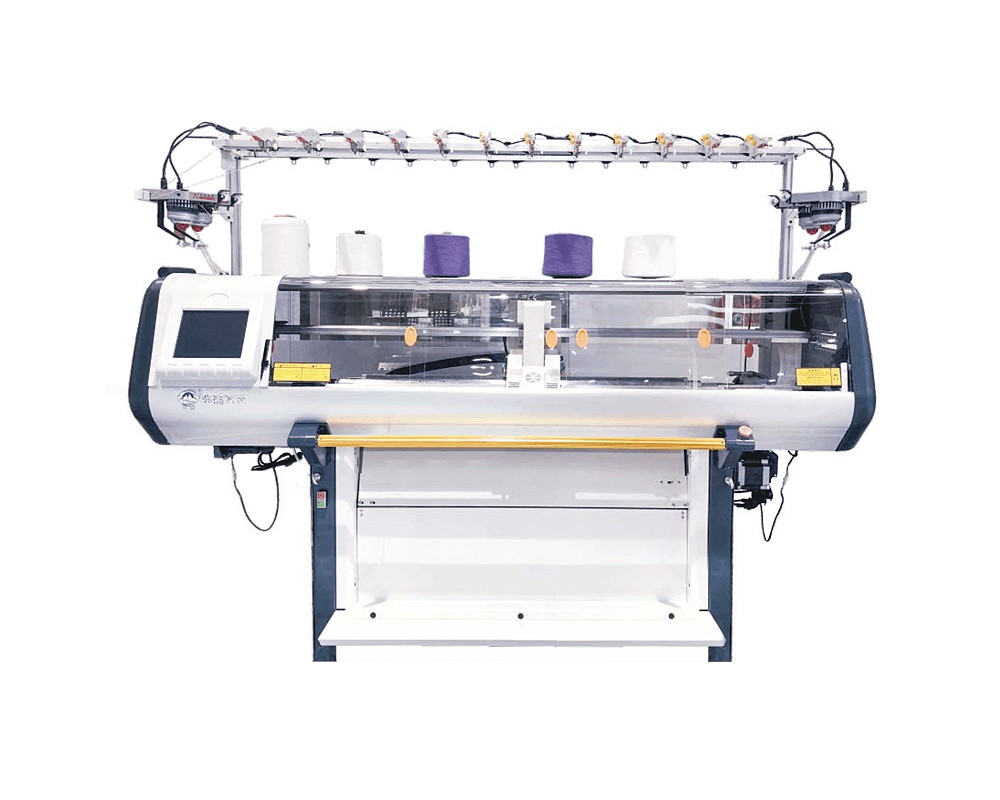

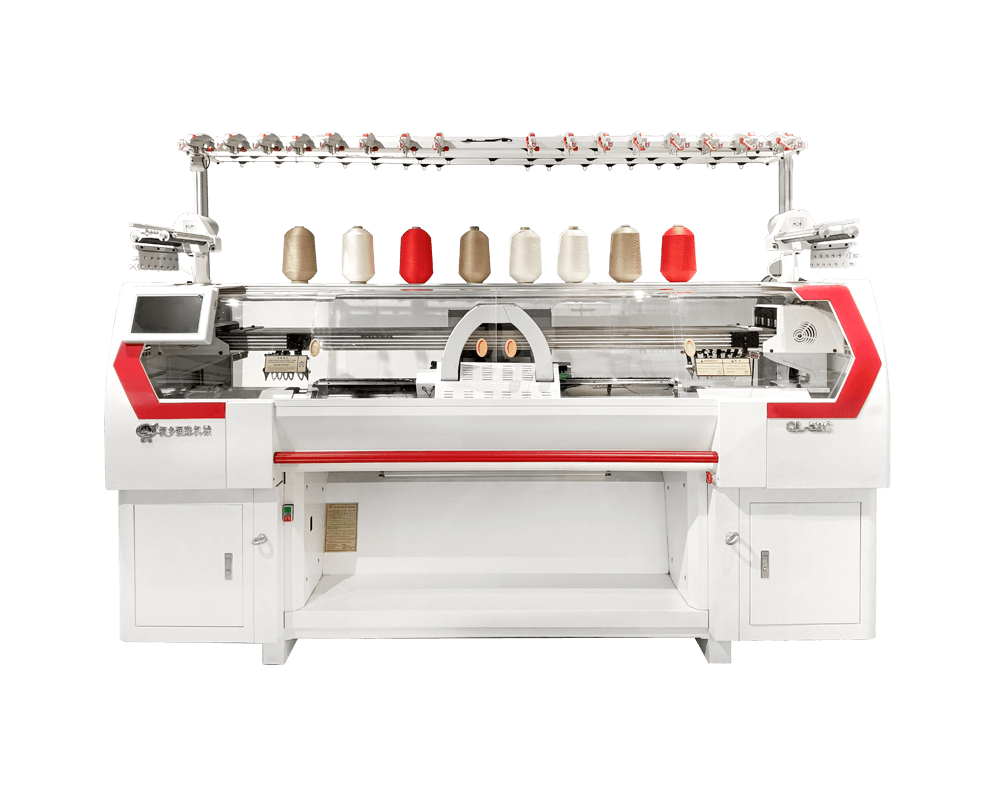

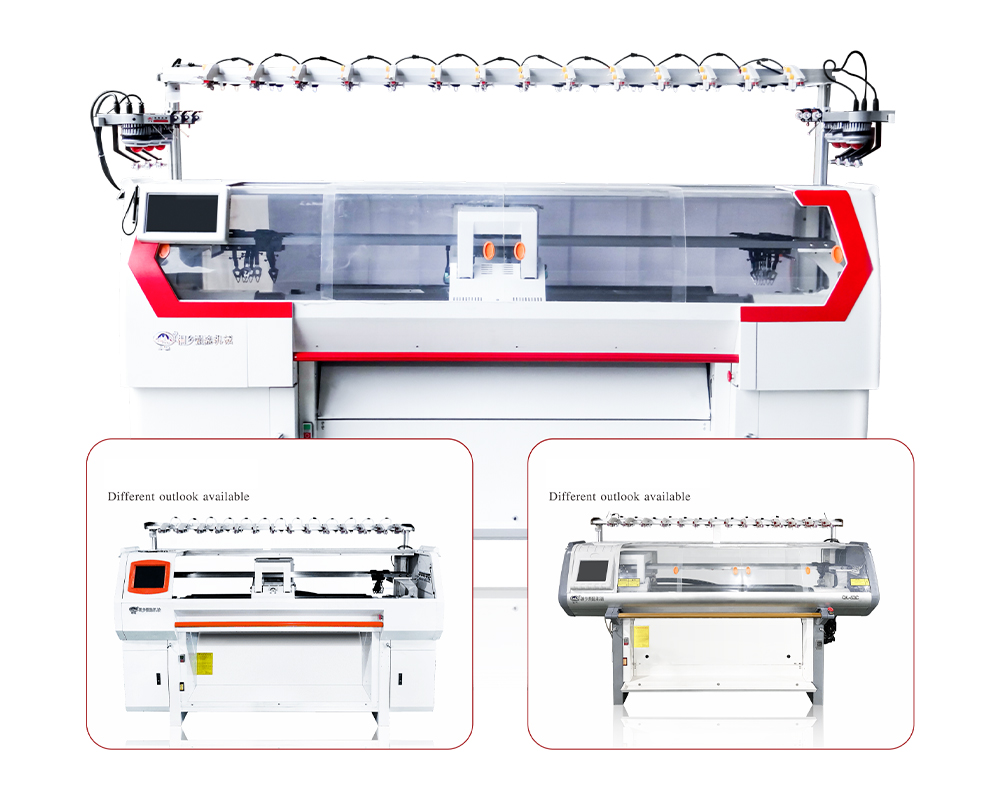

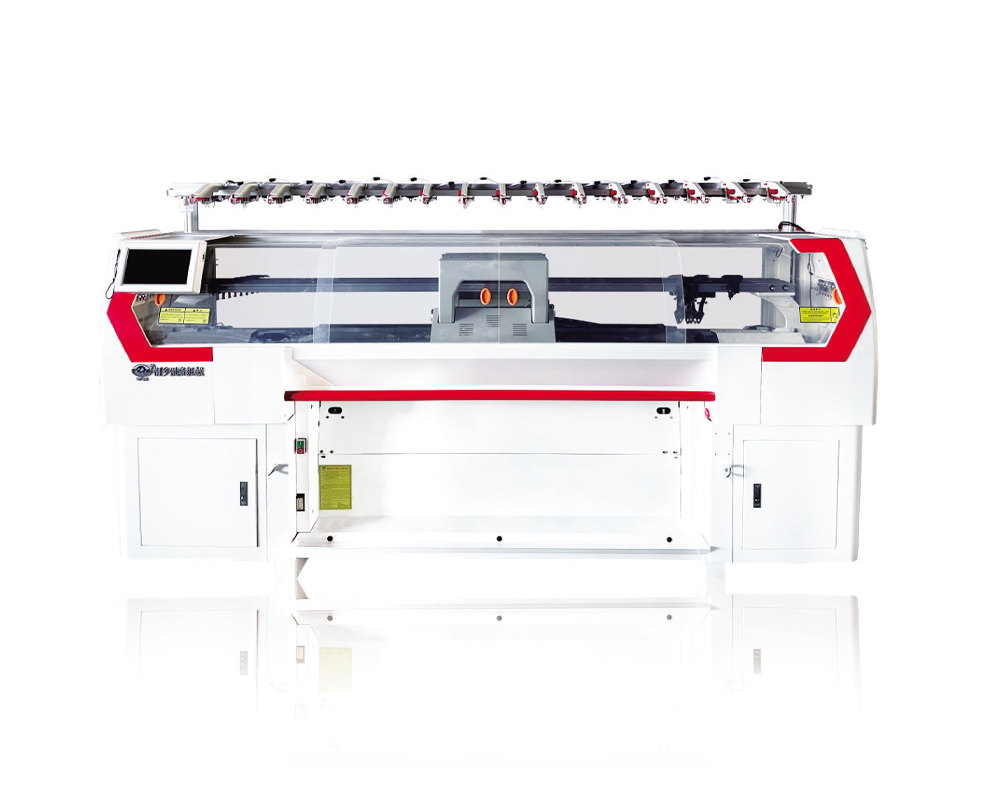

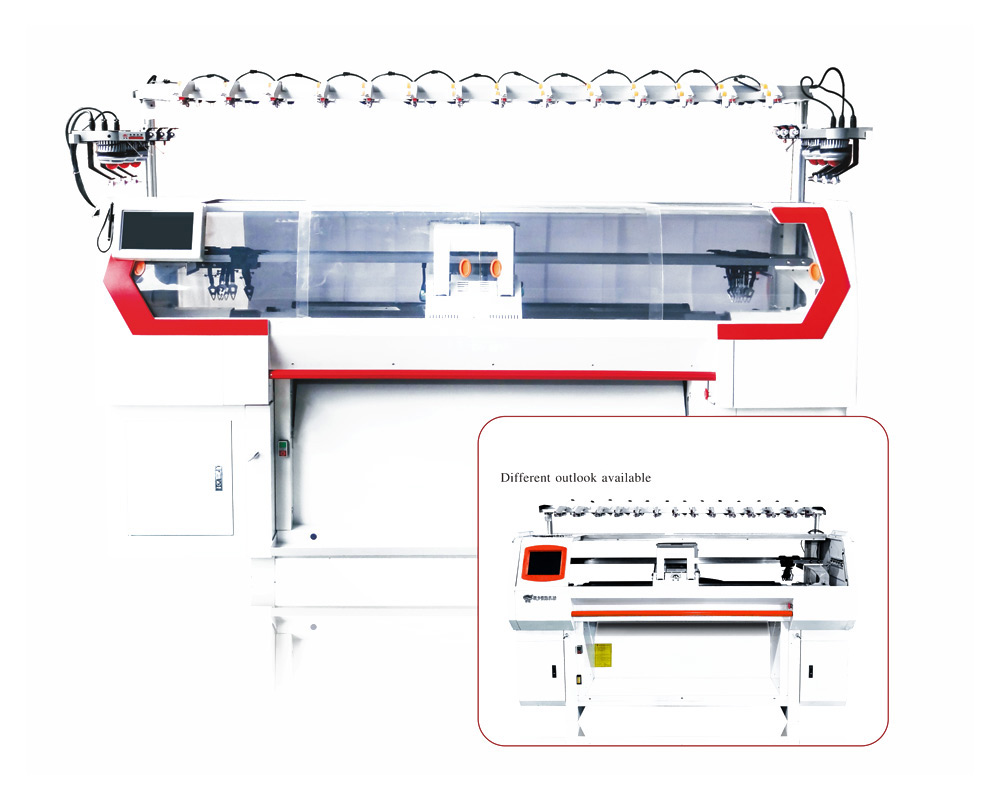

에이 3D shoe upper knitting machine combines mechanical precision with digital intelligence. It typically includes:

- 컴퓨터 제어 시스템: 뜨개질 패턴과 장력 조정을 관리합니다.

- Multi-Needle Bed: 복잡한 3D 구조와 원활한 패턴을 구현합니다.

- 에이utomatic Yarn Feeder: Handles multiple yarns and colors simultaneously.

- 센서 및 오류 감지: 일관성을 보장하고 결함을 줄입니다.

- 터치스크린 인터페이스: 손쉬운 작동과 실시간 디자인 수정이 가능합니다.

Stoll(독일), Shima Seiki(일본), Santoni(이탈리아)와 같은 주요 기계 제조업체는 기계 효율성, 속도 및 스마트 제조 시스템(Industry 4.0)과의 통합을 지속적으로 개선하고 있습니다.

6. 디지털 맞춤화의 부상

3D 신발 갑피 편직의 가장 흥미로운 측면 중 하나는 맞춤형 생산이 가능하다는 것입니다. 이제 소비자는 자신만의 색상 구성, 로고, 핏 사양을 온라인으로 디자인할 수 있으며, 이는 기계의 편직 지침으로 직접 변환됩니다.

이는 수천 개의 동일한 신발을 생산하는 대신 브랜드가 단 하나뿐인 신발을 효율적으로 생산할 수 있다는 것을 의미합니다. 이는 개성과 패스트 패션에 대한 현대적인 요구에 완벽하게 부합하는 추세입니다.

7. 지속 가능성: 친환경적 이점

지속 가능성은 3D 신발 갑피 편직 기술 채택의 원동력이 되었습니다. 이 프로세스는 여러 가지 방법으로 친환경 관행을 지원합니다.

- 재료 효율성: 절단 폐기물과 남은 실을 줄입니다.

- 재활용 원사: 친환경 또는 PET병의 재활용 섬유를 사용할 수 있습니다.

- 접착제 및 화학물질 사용량 감소: 매끄러운 디자인으로 많은 접착제를 제거하여 독성 방출을 줄입니다.

- 에너지 사용 절감: 디지털 자동화는 생산 시간을 단축하고 전기를 절약합니다.

지속 가능성 목표 달성을 목표로 하는 브랜드에게 이 기술은 수익성과 환경적 책임의 균형을 맞추는 실질적인 솔루션을 제공합니다.

8. 경제적, 사회적 영향

환경적 이점 외에도 3D 신발 갑피 편직기는 글로벌 신발 공급망에도 영향을 미칩니다.

- 에이utomation and Labor: Automation reduces reliance on manual stitching, which lowers costs but also changes employment structures in traditional shoe-making regions.

- 현지화된 생산: 기계가 작고 효율적이기 때문에 생산을 최종 시장에 더 가깝게 전환하여 운송 비용과 배출량을 줄일 수 있습니다.

- 혁신 기회: 이제 중소 브랜드는 대규모 제조 인프라 없이도 시장에 진출할 수 있습니다.

이러한 생산의 민주화는 전 세계적으로 신발이 만들어지는 방법과 장소를 바꾸고 있습니다.

9. 과제와 한계

장점에도 불구하고 3D 편직 기술은 다음과 같은 과제에도 직면해 있습니다.

- 높은 초기 비용: 기계와 소프트웨어에는 상당한 투자가 필요합니다.

- 기술 전문성: 운영자는 설계 및 기계 프로그래밍에 대한 전문 교육이 필요합니다.

- 제한된 소재 다양성: 일부 원사는 특정 신발 스타일에 비해 강도나 신축성이 부족합니다.

- 통합 복잡성: 니트 갑피를 밑창에 부착하려면 고급 접착 또는 스티칭 기술이 필요합니다.

그러나 기술이 발전함에 따라 이러한 한계는 연구개발을 통해 점차 극복되고 있다.

10. 신발 속 3D 편직의 미래

3D 편직의 다음 단계는 스마트 직물, AI 디자인 및 로봇공학을 통합할 것입니다. 우리는 곧 다음을 보게 될 것입니다:

- 스마트 니트 신발: 움직임, 압력, 온도를 추적하는 센서 통합.

- 에이I Design Assistance: Algorithms that automatically optimize patterns for comfort and style.

- 완전 자동화 공장: 편직 후 바로 신발을 조립하고 마무리하는 로봇.

- 순환 재활용: 쉽게 분해하여 새 신발에 재사용할 수 있는 원사.

미래에 3D 신발 갑피 편직기는 단순한 도구가 아니라 지속 가능하고 연결된 디지털 신발 생태계의 중심 부분이 될 것입니다.

결론: 미래는 짜여져 있다

그렇다면 3D 신발 갑피 편직기는 어떻게 신발 제조에 혁명을 일으켰습니까?

기술, 디자인, 지속 가능성을 결합하여 소재 효율성부터 맞춤형 디자인, 환경 보호에 이르기까지 신발 제작 방식을 변화시킵니다. 한때 여러 단계와 재료가 필요했던 작업을 이제 정확하고 빠르게 원활하게 수행할 수 있습니다.

세계적인 스포츠웨어 대기업부터 혁신적인 스타트업에 이르기까지 세계는 더 가볍고 친환경적이며 스마트한 신발을 생산하기 위해 이 기술을 수용하고 있습니다. 업계가 계속해서 발전함에 따라 한 가지 분명한 사실은 신발의 미래는 단순히 봉제된 것이 아니라 3D로 짜여져 있다는 것입니다.

영어

영어 简體中文

简體中文

중국인

중국인 영어

영어